石油制品制造业能源利用状况深度分析报告

引言

石油制品制造业作为国民经济的支柱产业和能源消耗的重点领域,其能源利用效率不仅关乎企业自身的成本与竞争力,更对国家能源安全、碳减排目标的实现具有举足轻重的影响。本报告旨在系统分析当前我国石油制品制造行业的能源利用现状、关键问题,并探讨未来的优化路径与发展趋势。

一、 行业能源消耗现状与特点

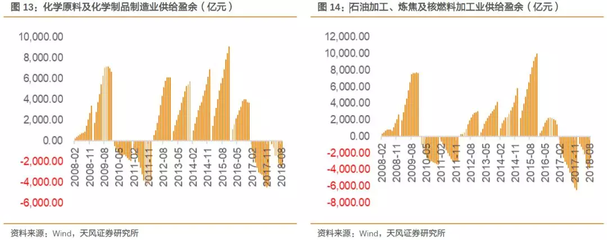

- 能源消耗总量大,结构以化石能源为主:石油制品制造过程,尤其是炼油环节,是典型的高能耗过程。行业能源消耗总量在全国工业能耗中占有显著比重。能源消费结构高度依赖煤炭、石油、天然气等一次化石能源以及自产燃料(如炼厂气、石油焦),外购电力也占据一定比例。这种结构使得行业碳排放强度较高。

- 能耗主要集中在核心加工装置:能源消耗并非均匀分布,主要集中于常减压蒸馏、催化裂化、加氢裂化、催化重整、延迟焦化等核心转化装置。其中,加热炉、工艺炉、压缩机、机泵等是主要的耗能设备,其运行效率直接决定整体能效水平。

- 能源利用形式多样:主要包括燃料燃烧提供工艺热、电力驱动设备运转、蒸汽用于加热与动力、以及各种等级的热能回收与利用。系统间的耦合与集成程度对能效影响巨大。

二、 能源利用效率评估与关键问题

- 平均能效水平持续提升,但与国际先进仍有差距:通过持续的技术改造、淘汰落后产能、推广节能技术(如装置大型化、高效换热网络、低温热利用等),我国主要炼油企业的单位能量因数能耗总体呈下降趋势。行业内部能效水平参差不齐,先进企业与落后企业差距明显,整体平均水平与国际领先水平(如亚太地区先进指标)相比,仍有10%-20%的提升空间。

- 关键问题分析:

- 系统集成优化不足:部分企业装置间热联合、热集成程度不够,低温余热(如低于150℃的物流热量)回收利用率低,大量热量通过空冷、水冷等方式散失。

- 公用工程系统效率有待提高:蒸汽管网配置不合理、保温不佳导致损耗;驱动设备(如风机、泵)部分负荷运行效率低;部分企业自备电站能效不高。

- 能源管理精细化程度不足:部分企业能源计量监控体系不完善,数据基础薄弱,难以支撑深入的能效分析与实时优化。能源管理更多依赖经验,缺乏基于大数据的智能化、精细化管控手段。

- 原料重质化、劣质化趋势带来能效挑战:为降低原油成本并适应市场变化,加工重质、高硫原油的比例增加,这通常需要更复杂的加工流程和更高的氢耗、能耗,对能效提升构成压力。

三、 先进节能技术与实践

- 工艺装置节能技术:采用高效分馏塔、先进反应器、高效燃烧器;推广催化裂化装置烟气余热回收、燃气轮机-加热炉/锅炉联合循环、加氢装置高压分离器能量回收等。

- 系统优化与集成技术:广泛应用夹点技术进行全厂换热网络优化(HEN),实现冷热物流的合理匹配;实施蒸汽动力系统优化(SOS),实现梯级利用;发展“炼化一体化”,实现物料与能量的深度协同。

- 能源管理与控制技术:建立能源管理中心(EMS),实施在线能源监测与优化系统(APC),对主要耗能设备进行实时优化控制;利用人工智能、数字孪生技术进行预测性能耗管理与调度。

- 低碳能源替代与CCUS:逐步增加绿电采购比例,探索用电加热替代部分燃料加热;开发生物质共炼技术;开展二氧化碳捕集、利用与封存(CCUS)技术示范,尤其在制氢环节应用。

四、 未来趋势与政策建议

- 趋势展望:

- 能效极限化:通过深度系统集成、数字化智能化赋能,挖掘每一个环节的节能潜力,向理论能耗极限逼近。

- 能源结构低碳化:加速电气化进程,提高可再生能源使用比例,构建多能互补的能源供应体系。

- “能效-碳效”协同管理:能源管理将与碳排放管理深度融合,从单纯追求能耗降低转向追求全生命周期碳排放最低。

- 产业耦合与循环经济:加强与化工、电力、市政等行业的能源耦合,如利用化工厂废热、向城市供热,提升全社会综合能效。

- 政策与建议:

- 强化标准引领与监管:持续修订并严格实施强制性能耗限额标准,扩大标准覆盖范围,倒逼落后产能退出或改造。

- 加大技术创新支持:鼓励企业、科研院所联合攻关关键共性节能与低碳技术,对示范项目给予财政、税收优惠。

- 完善市场化机制:进一步完善碳排放权交易、用能权交易市场,探索绿色电力交易机制,让节能减碳产生更直接的经济效益。

- 推动数字化智能化转型:鼓励企业建设智慧能源管理系统,政府可搭建行业能效大数据平台,促进经验共享与对标提升。

- 引导原料与产品结构优化:在保障供给安全的前提下,通过政策引导企业优化原油加工结构,增产高附加值、低能耗产品。

结论

我国石油制品制造业在能源利用效率提升方面取得了显著进展,但面对“双碳”目标的严峻挑战和日益激烈的国际竞争,节能降耗、提质增效仍是行业生存与发展的核心课题。未来必须坚持技术革新、管理创新与系统优化多轮驱动,推动能源利用从粗放走向精细、从高碳走向低碳,方能实现高质量发展,为国民经济绿色转型提供坚实的支撑。

如若转载,请注明出处:http://www.luhualiqing.com/product/41.html

更新时间:2026-03-01 12:20:49